Hallo Espacefreunde,

ich konnte direkt am nächsten Tag in einem lokalen Autoteilegeschäft DirkoHT bekommen und wir sind wieder ein Stück weiter.

Von der bei DirkoHT beiligenden weißen Plastikdüse nur ganz vorne was abgeschnitten, so dass die kleinste Raupengröße raus kommt (etwas mehr wie 1 mm). Diese an an paar Stellen auf der gesäuberten Motorblockverstärkung aufgetragen, um die Dichtung nur ein wenig gegen verrutschen zu sichern.

Zusätzlich habe ich auch vorne und hinten am Rand außerhalb der Dichtung DirkoHT aufgetragen. Sollte an den Seiten später mal was undicht werden kann man immer noch hinterher was in den Spalt schmieren, aber vorne und hinten kommt man nicht mehr so einfach dran. Ich habe aber nicht geprüft, ob da am Motor überall Fläche zum Zusammendrücken der Raupe ist. Eine andere Position für die Raupe als direkt neben dem Rand der Dichtung gibt es aber eh nicht, also entweder es klappt und die roten Dichtraupen dichten zusätzlich oder eben nicht. Einziger Fehler war, in der einen Ecke nicht direkt an den Rand der Dichtung zu gehen sondern an den Außenrand, das würde ich im Nachhinein anders machen.

Das schwarze Dichtzeug ist bei der Dichtung seitlich an die Metallplatte angespritzt. Hier die alte Dichtung mit abgerissenen Gummielementen zum Vergleich:

Das weiße Zeug ist wahrscheinlich das CAF 4/60 THIXO, mit dem die Dichtung an die Motorblockverstärkung geklebt wurde. Ab Werk haben die davon so viel genommen, dass es innen schon wieder raus quoll.

Die Motorblockverstärkung mit neuer Dichtung wieder dran:

Die Torxschrauben der Motorblockverstärkung sind TX40.

Einen Tag später:

Wir haben doch die neue Ölpumpe montiert, da diese ein bisschen weniger Spiel zwischen den beiden Zahnrädern hatte:

Die zwei Torxschrauben zur Befestigung des Pumpengehäuses am Motor sind TX50.

Zum Montieren mussten wir die Pumpe zerlegen, weil wir das sonst gar nicht zusammengebaut bekommen hätten (war auch beim Abbau schon so). Wir mussten erst die Welle wieder in das entsprechende Loch im Motorblock stecken, wo auf der anderen Seite unter dem Deckel das Antriebszahnrad ist (Sicherungsring auf der Welle ist auf der Seite der Ölpumpe), dann die Welle durch das Loch im Ölpumpengehäuse stecken. Weil die Zahnräder nicht drin sind hat die Welle in dem Loch etwas Luft und man kann das Pumpengehäuse auf die zwei Zentrierhülsen setzen und festschrauben. Das Gehäuse, den Deckel und die Zahnräder / Achsen mit Öl benetzt (aufgrund der Einbaulage kann man nur so viel nehmen dass die Oberflächen benetzt sind und nicht das ganze Gehäuse mit Öl füllen, da der Rest eh wieder runter tropfen würde) und die Zahnräder in das Pumpengehäuse eingesetzt. Dabei wird die durch das Loch im Pumpengehäuse gesteckte Sechskantwelle auf die Achse des einen Zahnrads aufgeschoben, in dem das zur Welle passende Sechskantloch ist. Dann noch Deckel drauf und die vier Schrauben dran. Es gibt zwei lange und zwei kurze Schrauben. Man kann es aber nicht verkehrt machen, da die kurzen Schrauben nur in zwei der vier Löcher ins Gewinde greifen können.

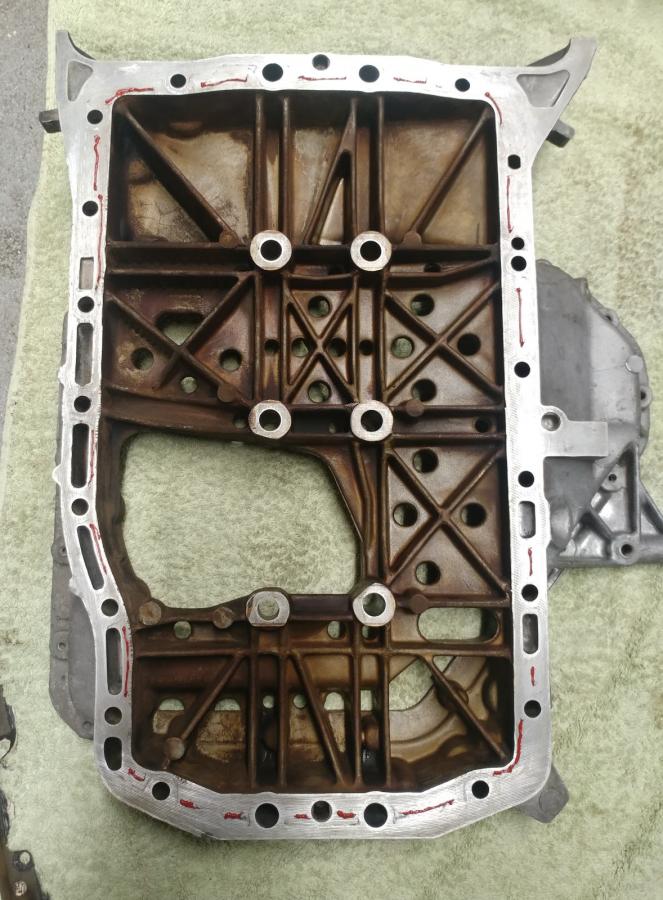

Ölwanne mit neuer Dichtung dran:

Danach noch Ölstandssensor und Ölmesstab wieder einbauen. Für alle Schrauben haben wir die Anzugsdrehmomente aus den Werkstattunterlagen verwendet. Da aktuell gerade der Lüfterkasten überholt wird und nicht montiert ist haben wir die Gelegenheit genutzt und gleich noch das Filtersieb der Nockenwelle ausgebaut und komplett gereinigt, da man jetzt angenehm viel Platz dafür hat. Es war zwar noch weit davon entfernt komplett zu zu sein, aber es waren schon einige Ablagerungen drin.

Danach haben wir den Ventildeckel wieder drauf gemacht, neuen Ölfilter montiert und neues Öl reingefüllt. War etwas zu viel, Ölstand ist ein bisschen über max, ich muss mir mal nen Schlauch mit Spritze besorgen um durch das Rohr vom Ölmesstab wieder was absaugen zu können.

Anschließend die Zündkerzen raus gedreht (damit keine Kompression da ist und die Lager weniger belastet werden) und die Stecker der Einspritzdüsen abgezogen. Danach den Anlasser zwei mal ca. 5 bis 7 Sekunden drehen gelassen. Die Öldruckkontrollampe ist dabei aber nicht ausgegangen. Die Idee war, erst mal zu kontrollieren, ob die neue Ölpumpe korrekt eingebaut ist und auch wirklich pumpt.

Dummerweise habe ich mir aber gar nicht vorher aufgeschrieben, ob die Öldruckkontrollampe normalerweise erst ausgeht, nachdem der Motor schon angesprungen ist (und wenn ja wie lange danach) oder ob die auch beim Orgeln mit dem Anlasser schon ausgehen müsste, obwohl der Motor nicht anspringt (weil ich ja keine Zündkerzen drin hab und kein Benzin eingespritzt wird), so dass ich gar nicht sicher bin, ob man das überhaupt so testen kann . Da es eh schon spät war haben wir es dann für heute gut sein lassen und ich hier erst mal diesen Post geschrieben.

. Da es eh schon spät war haben wir es dann für heute gut sein lassen und ich hier erst mal diesen Post geschrieben.

Wie ist das nun tatsächlich? Sollte die Öldruckkontrolllampe auch beim Orgeln mit dem Anlasser ausgehen oder dreht der dafür gar nicht hoch genug und die Lampe kann erst ausgehen, wenn der Motor auch tatsächlich läuft? Angenommen das ist so und ich muss den Motor laufen lassen um die Funktion der neuen Ölpumpe testen zu können, nach wie viel Sekunden ca. muss die Öldruckkontrollampe spätestens ausgehen? Bzw. nach wie viel Sekunden sollte man den Motor abstellen, falls sie nicht ausgeht, um nichts kaputt zu machen?

In den Werkstattunterlagen steht ja gar nichts von Testen. Da wird einfach alles wieder zusammengebaut, Öl rein und Motor angelassen. Ich kann mir auch durchaus vorstellen, dass ich mir da unnötig in die Hose mache und das Zeug alles viel robuster ist als gedacht und es eher nach dem Motto läuft "Ist ja gar kein Problem und völlig normal, wenn nach dem Erneuern der Pumpe die Kontrollampe erst nach 30 Sekunden Motorlauf ausgeht und da kann doch eh nichts passieren, selbst wenn die Lampe zwei Minuten im Standgas nicht ausgehen würde." Da muss ich ehrlich gestehen habe ich einfach keine Ahnung von, deswegen muss ich hier danach fragen, wie es eigentlich sein sollte.

Ich muss auch zugeben, ich mach ja schon einiges selber, aber Reparaturen am offenen Motor wie diese hier sind eigentlich außerhalb meiner Komfortzone, sowas hätte ich früher bei Madcom machen lassen. Ich mache drei Kreuze wenn alles wieder geht. Einen Motor tauscht man halt auch nicht mal eben so wenn man den schrottet, zumal man ja auch erst mal einen kriegen müsste, was ja ziemlich schwierig ist, wenn wegen der Motoren schon ganze Autos gekauft werden.

Eine andere Idee war noch, ob man eventuell den Deckel über dem Zahnrad von der Antriebswelle der Ölpumpe abbauen und das Zahnrad entnehmen kann, dann einen Adapter mit Sechskantloch auf die Welle stecken und mittels Akkuschrauber die Pumpe pumpen lassen könnte. So haben es einige Amerikaner gemacht, die ihre Motoren überholt haben, um alles vor dem ersten Motorstart schon mal einzuölen (nur dass die halt bei ihren Motoren andere Stellen hatten, um an die Welle der Ölpumpe jeweils dran zu kommen).

Was nehmt ihr für einen Elektrodenabstand und Anzugsdrehmoment bei den Zündkerzen bei LPG-Betrieb? Auf der Verpackung der Kerzen steht 10 - 20 Nm drauf und ich habe jetzt immer 17 Nm genommen (Zylinderkopf kalt beim Reindrehen) und als Abstand 0,8 mm (0,1 mm weniger als auf dem Ventildeckel drauf steht wegen LPG). Ist das so ok?

Gruß Lukas

ich konnte direkt am nächsten Tag in einem lokalen Autoteilegeschäft DirkoHT bekommen und wir sind wieder ein Stück weiter.

Von der bei DirkoHT beiligenden weißen Plastikdüse nur ganz vorne was abgeschnitten, so dass die kleinste Raupengröße raus kommt (etwas mehr wie 1 mm). Diese an an paar Stellen auf der gesäuberten Motorblockverstärkung aufgetragen, um die Dichtung nur ein wenig gegen verrutschen zu sichern.

Zusätzlich habe ich auch vorne und hinten am Rand außerhalb der Dichtung DirkoHT aufgetragen. Sollte an den Seiten später mal was undicht werden kann man immer noch hinterher was in den Spalt schmieren, aber vorne und hinten kommt man nicht mehr so einfach dran. Ich habe aber nicht geprüft, ob da am Motor überall Fläche zum Zusammendrücken der Raupe ist. Eine andere Position für die Raupe als direkt neben dem Rand der Dichtung gibt es aber eh nicht, also entweder es klappt und die roten Dichtraupen dichten zusätzlich oder eben nicht. Einziger Fehler war, in der einen Ecke nicht direkt an den Rand der Dichtung zu gehen sondern an den Außenrand, das würde ich im Nachhinein anders machen.

Das schwarze Dichtzeug ist bei der Dichtung seitlich an die Metallplatte angespritzt. Hier die alte Dichtung mit abgerissenen Gummielementen zum Vergleich:

Das weiße Zeug ist wahrscheinlich das CAF 4/60 THIXO, mit dem die Dichtung an die Motorblockverstärkung geklebt wurde. Ab Werk haben die davon so viel genommen, dass es innen schon wieder raus quoll.

Die Motorblockverstärkung mit neuer Dichtung wieder dran:

Die Torxschrauben der Motorblockverstärkung sind TX40.

Einen Tag später:

Wir haben doch die neue Ölpumpe montiert, da diese ein bisschen weniger Spiel zwischen den beiden Zahnrädern hatte:

Die zwei Torxschrauben zur Befestigung des Pumpengehäuses am Motor sind TX50.

Zum Montieren mussten wir die Pumpe zerlegen, weil wir das sonst gar nicht zusammengebaut bekommen hätten (war auch beim Abbau schon so). Wir mussten erst die Welle wieder in das entsprechende Loch im Motorblock stecken, wo auf der anderen Seite unter dem Deckel das Antriebszahnrad ist (Sicherungsring auf der Welle ist auf der Seite der Ölpumpe), dann die Welle durch das Loch im Ölpumpengehäuse stecken. Weil die Zahnräder nicht drin sind hat die Welle in dem Loch etwas Luft und man kann das Pumpengehäuse auf die zwei Zentrierhülsen setzen und festschrauben. Das Gehäuse, den Deckel und die Zahnräder / Achsen mit Öl benetzt (aufgrund der Einbaulage kann man nur so viel nehmen dass die Oberflächen benetzt sind und nicht das ganze Gehäuse mit Öl füllen, da der Rest eh wieder runter tropfen würde) und die Zahnräder in das Pumpengehäuse eingesetzt. Dabei wird die durch das Loch im Pumpengehäuse gesteckte Sechskantwelle auf die Achse des einen Zahnrads aufgeschoben, in dem das zur Welle passende Sechskantloch ist. Dann noch Deckel drauf und die vier Schrauben dran. Es gibt zwei lange und zwei kurze Schrauben. Man kann es aber nicht verkehrt machen, da die kurzen Schrauben nur in zwei der vier Löcher ins Gewinde greifen können.

Ölwanne mit neuer Dichtung dran:

Danach noch Ölstandssensor und Ölmesstab wieder einbauen. Für alle Schrauben haben wir die Anzugsdrehmomente aus den Werkstattunterlagen verwendet. Da aktuell gerade der Lüfterkasten überholt wird und nicht montiert ist haben wir die Gelegenheit genutzt und gleich noch das Filtersieb der Nockenwelle ausgebaut und komplett gereinigt, da man jetzt angenehm viel Platz dafür hat. Es war zwar noch weit davon entfernt komplett zu zu sein, aber es waren schon einige Ablagerungen drin.

Danach haben wir den Ventildeckel wieder drauf gemacht, neuen Ölfilter montiert und neues Öl reingefüllt. War etwas zu viel, Ölstand ist ein bisschen über max, ich muss mir mal nen Schlauch mit Spritze besorgen um durch das Rohr vom Ölmesstab wieder was absaugen zu können.

Anschließend die Zündkerzen raus gedreht (damit keine Kompression da ist und die Lager weniger belastet werden) und die Stecker der Einspritzdüsen abgezogen. Danach den Anlasser zwei mal ca. 5 bis 7 Sekunden drehen gelassen. Die Öldruckkontrollampe ist dabei aber nicht ausgegangen. Die Idee war, erst mal zu kontrollieren, ob die neue Ölpumpe korrekt eingebaut ist und auch wirklich pumpt.

Dummerweise habe ich mir aber gar nicht vorher aufgeschrieben, ob die Öldruckkontrollampe normalerweise erst ausgeht, nachdem der Motor schon angesprungen ist (und wenn ja wie lange danach) oder ob die auch beim Orgeln mit dem Anlasser schon ausgehen müsste, obwohl der Motor nicht anspringt (weil ich ja keine Zündkerzen drin hab und kein Benzin eingespritzt wird), so dass ich gar nicht sicher bin, ob man das überhaupt so testen kann

. Da es eh schon spät war haben wir es dann für heute gut sein lassen und ich hier erst mal diesen Post geschrieben.

. Da es eh schon spät war haben wir es dann für heute gut sein lassen und ich hier erst mal diesen Post geschrieben. Wie ist das nun tatsächlich? Sollte die Öldruckkontrolllampe auch beim Orgeln mit dem Anlasser ausgehen oder dreht der dafür gar nicht hoch genug und die Lampe kann erst ausgehen, wenn der Motor auch tatsächlich läuft? Angenommen das ist so und ich muss den Motor laufen lassen um die Funktion der neuen Ölpumpe testen zu können, nach wie viel Sekunden ca. muss die Öldruckkontrollampe spätestens ausgehen? Bzw. nach wie viel Sekunden sollte man den Motor abstellen, falls sie nicht ausgeht, um nichts kaputt zu machen?

In den Werkstattunterlagen steht ja gar nichts von Testen. Da wird einfach alles wieder zusammengebaut, Öl rein und Motor angelassen. Ich kann mir auch durchaus vorstellen, dass ich mir da unnötig in die Hose mache und das Zeug alles viel robuster ist als gedacht und es eher nach dem Motto läuft "Ist ja gar kein Problem und völlig normal, wenn nach dem Erneuern der Pumpe die Kontrollampe erst nach 30 Sekunden Motorlauf ausgeht und da kann doch eh nichts passieren, selbst wenn die Lampe zwei Minuten im Standgas nicht ausgehen würde." Da muss ich ehrlich gestehen habe ich einfach keine Ahnung von, deswegen muss ich hier danach fragen, wie es eigentlich sein sollte.

Ich muss auch zugeben, ich mach ja schon einiges selber, aber Reparaturen am offenen Motor wie diese hier sind eigentlich außerhalb meiner Komfortzone, sowas hätte ich früher bei Madcom machen lassen. Ich mache drei Kreuze wenn alles wieder geht. Einen Motor tauscht man halt auch nicht mal eben so wenn man den schrottet, zumal man ja auch erst mal einen kriegen müsste, was ja ziemlich schwierig ist, wenn wegen der Motoren schon ganze Autos gekauft werden.

Eine andere Idee war noch, ob man eventuell den Deckel über dem Zahnrad von der Antriebswelle der Ölpumpe abbauen und das Zahnrad entnehmen kann, dann einen Adapter mit Sechskantloch auf die Welle stecken und mittels Akkuschrauber die Pumpe pumpen lassen könnte. So haben es einige Amerikaner gemacht, die ihre Motoren überholt haben, um alles vor dem ersten Motorstart schon mal einzuölen (nur dass die halt bei ihren Motoren andere Stellen hatten, um an die Welle der Ölpumpe jeweils dran zu kommen).

Was nehmt ihr für einen Elektrodenabstand und Anzugsdrehmoment bei den Zündkerzen bei LPG-Betrieb? Auf der Verpackung der Kerzen steht 10 - 20 Nm drauf und ich habe jetzt immer 17 Nm genommen (Zylinderkopf kalt beim Reindrehen) und als Abstand 0,8 mm (0,1 mm weniger als auf dem Ventildeckel drauf steht wegen LPG). Ist das so ok?

Gruß Lukas

Espace II J637 Elysee 2,2i mit LPG-Anlage & Schaltgetriebe, 3x Glasdach